第一部分:开关电源的核心电气挑战

1. 开关瞬态管理:Vds过冲与Vgs振荡

MOSFET的高速开关行为必然伴随着瞬态电压过冲与振荡,这是EMI的主要来源,也直接威胁器件的可靠性。

1.1 开关节点 (Vds) 的电压过冲与振铃

- 现象描述:在MOSFET关断瞬间,其漏极电压会显著超过稳态电压,形成一个尖锐的峰值,并伴随持续数个周期的高频振荡。

- 物理成因:功率回路的寄生谐振 此现象发生在主功率回路中。当MOSFET迅速关断,流经功率回路的电流被急剧切断。这个极高的电流变化率 (

di/dt) 作用于功率回路的寄生电感上,产生了剧烈的感应电压 (V = L \cdot di/dt),该电压叠加在输入或输出电压之上,形成电压过冲。随后,存储在寄生电感中的能量与MOSFET的输出电容 开始谐振,能量在两者之间来回交换,表现为我们观测到的电压振铃。 - 解决方案(作用于DS之间):

- DS RC吸收网络:这是最直接有效的修正措施。在MOSFET的DS两端并联一个RC网络,为高频谐振能量提供一个低阻抗的耗散路径。其中,电容用于转移和吸收尖峰能量,电阻则将振荡能量转化为热能,起到关键的阻尼作用,从而迅速平息振铃。

- 优化功率回路布局:这是最根本的预防措施。通过最小化高

di/dt路径的环路面积(即功率回路),可以从物理上显著减小寄生电感。电感值降低,源头的过冲电压自然减小。

1.2 栅极 (Vgs) 的振荡

- 现象描述:在MOSFET开通或关断的边沿,其栅极电压并非平滑的阶跃,而是叠加了高频振荡,严重时可能导致电压低于米勒平台或高于驱动电压。

- 物理成因:栅极驱动回路的寄生谐振 此振荡主要源于栅极驱动回路。驱动器输出的快速脉冲边沿激励了由驱动回路寄生电感和MOSFET的输入电容 构成的LCR谐振网络。

- 解决方案(作用于GS之间):

- 调整栅极电阻 (Rg):

Rg是驱动回路中的核心阻尼元件。增大Rg可以有效抑制振荡,但会减慢开关速度,增加开关损耗。减小Rg则相反。选择合适的Rg是在驱动性能和稳定性之间的关键权衡。 - 优化驱动回路布局:减小从驱动器输出到MOSFET栅极,再从MOSFET源极返回到驱动器地的环路面积,是降低寄生电感、从根源上解决问题的有效方法。

- 栅极串联磁珠:磁珠对高频信号呈现高阻抗(近似于电阻),能有效增加高频阻尼以抑制振铃,同时对直流和低频驱动信号影响较小,是一种比单纯增加

Rg更精细的控制手段。 - 栅极电阻并联二极管(不对称驱动):这是一种更为灵活的精细化控制手段。通过在栅极电阻

Rg上并联一个二极管(有时二极管还会串联一个较小的电阻),可以为栅极的充电(开通)和放电(关断)过程提供两条不同阻抗的路径。- 作用与优势:它允许我们独立地控制MOSFET的开通和关断速度。例如,我们可以选择一个较大的电阻用于开通路径,以减缓开通速度,从而降低开通时的

di/dt和反向恢复问题带来的冲击;同时,让关断电流通过二极管的低阻路径,实现快速关断以降低关断损耗。反之亦然。 - 解决过冲问题:这种不对称控制打破了单个

Rg的局限性。我们可以精确地选择一个合适的关断路径电阻来轻微减慢关断速度,直接降低主功率回路的di/dt,从而在源头上削弱Vds过冲,而无需过度牺牲开通性能或增加损耗。

- 作用与优势:它允许我们独立地控制MOSFET的开通和关断速度。例如,我们可以选择一个较大的电阻用于开通路径,以减缓开通速度,从而降低开通时的

- 调整栅极电阻 (Rg):

1.3 关键的耦合机制:Vds振铃如何“传染”Vgs

Vds 和 Vgs 的振荡并非孤立,它们通过米勒电容(Cgd)相互耦合。Vds 端的剧烈振铃意味着极高的电压变化率(dv/dt),这个 dv/dt 会通过 Cgd 向栅极注入一个瞬态干扰电流(I = Cgd * dv/dt)。这个电流流经栅极驱动回路的阻抗,最终在 Vgs 上感应出振荡。

工程启示:Vds上的剧烈振铃是Vgs振荡的重要外部激励源。因此,通过在DS间加装RC吸收电路成功抑制了Vds的振铃后,Vgs的波形也常会随之改善。这体现了系统设计的整体性。

2. 米勒平台与开关损耗的深度解析

米勒平台是导致MOSFET开关损耗的主要阶段,深刻理解其成因是优化效率的关键。

2.1 米勒平台的本质:由Cgd主导的动态充电过程

MOSFET的开关行为,本质上是其内部寄生电容(Cgs, Cgd, Cds)的充放电过程。其中,连接输入(栅极)与输出(漏极)的米勒电容Cgd是形成米勒平台的核心。

我们可以将MOSFET的开通过程分解为四个阶段来理解:

- 输入电容充电阶段:驱动器开始为输入电容

Ciss(Cgs+Cgd)充电。由于此时MOSFET仍处于关断状态,Vds保持高电平不变,Cgd两端电压几乎不变,因此驱动电流主要为Cgs充电,Vgs电压从0V线性上升至阈值电压Vth。 - 电流上升阶段:当

Vgs超过Vth,MOSFET进入放大区,漏极电流Id开始上升,直至达到电感电流值。在此期间,Vds尚未开始下降,驱动电流仍在为Cgs和Cgd充电,Vgs继续上升。 - 米勒平台阶段:这是最关键的阶段。此时

Id已达到最大值,控制器需要将Vds从高电平降至饱和导通压降。为了降低Vds,驱动器必须通过栅极为Cgd提供充电电流以改变其两端电压。由于米勒效应(Cgd的等效输入电容被晶体管增益放大),Cgd在此阶段需要吸收大量的电流(I_driver ≈ I_cgd = Cgd * dv/dt)。这部分电流远大于为Cgs充电所需的电流,因此驱动器的输出电流几乎完全被重定向去为Cgd充电。由于几乎没有电流继续为Cgs充电,Vgs电压的上升趋势几乎停滞,形成了一个电压平台,即米勒平台。此阶段因Vds和Id同时处于较高数值而产生巨大的开关损耗。 - 完全导通阶段:一旦

Vds下降到饱和导通值,dv/dt趋近于零,米勒效应结束。驱动电流重新开始为Cgs充电,使Vgs从平台电压继续上升至驱动电源电压,MOSFET进入完全导通的电阻区。

2.2 缩短平台时间的策略

- 增强栅极驱动能力:使用峰值电流能力更强的驱动器,可以提供更大的电流为

Cgd充电,从而显著缩短米勒平台时间。 - 负压关断:在关断时为栅极施加负偏压,能提供更大的关断裕量,加速

Cgd放电,并有效防止米勒效应引发的误导通。

3. 控制环路、输出纹波与热管理

3.1 “电感啸叫”与环路不稳定性

电感或陶瓷电容发出的“啸叫”,物理上是磁致伸缩或逆压电效应。但其电气根源是控制环路在特定工况下(通常是轻载)进入了人耳可闻频率(20Hz-20kHz)的振荡或间歇工作模式。当怀疑问题源于环路不稳定时,可遵循以下步骤诊断:

- 第一步:现象观察

不稳定的环路通常会表现出可闻噪声、输出电压低频抖动、开关波形脉宽抖动、负载瞬态响应持续振荡等一种或多种症状。 - 第二步:直接干预诊断

通过探查COMP/FB引脚电压是否稳定,或使用“0.1µF电容测试法”(在COMP与地之间并联大电容)强制稳定环路,若异常现象消失,即可确诊为环路补偿问题。 - 第三步:波特图分析

使用网络分析仪测量环路的波特图,是定量评估稳定性的最终手段。主要关注相位裕度(通常要求 > 45°)和增益裕度(通常要求 > 10dB)。

3.2 输出纹波的测量、特性解析与电容发热

输出纹波是衡量电源性能的核心指标。精确的测量与基于拓扑电流特性的正确解析,是评估电源质量和高效诊断问题的基础。

3.2.1 精确测量的艺术:避免“测量噪声”

在测量毫伏级别的纹波时,错误的探测方法引入的“测量噪声”甚至会超过真实的纹波本身,导致对电源性能的严重误判。正确的测量核心是最小化探头接地环路面积,以避免其像天线一样拾取开关噪声。

- AC耦合与带宽限制:

- AC耦合:用于消除输出电压的直流分量,使得示波器可以将垂直档位调至很小(如20mV/div),从而清晰地观察纹波的细节。

- 20MHz带宽限制:这是行业通用的纹波测试标准。开启此功能可以滤除与变换器工作无关的超高频环境噪声,更真实地反映电源本身的性能。

- 推荐的测量方式(低电感法):

- 接地弹簧法(“金标准”):取下探头护套和接地夹,将接地弹簧直接安装在探头前端。测量时,让弹簧的接地端与探针尖端直接跨接在输出电容(通常是离输出端最近的一颗MLCC)的两端。这是环路面积最小、最精确的测量方法。

- “探针-绕地线”法:如果没有接地弹簧,可以取一小段非常短的导线,一端紧紧缠绕在探头的金属外壳(地)上,另一端连接到输出电容的接地焊盘。

3.2.2 波形解析:基于拓扑电流特性的模式化分析

输出纹波的形态与变换器的工作模式(Buck/Boost)及其对应的电流特性直接相关。

- A. Buck (降压) 模式下的输出纹波

- 核心电流特性:Buck变换器的输出电流是连续的。电感器位于输出端,对开关管输出的脉冲能量进行平滑,因此流向输出电容和负载的电流是相对平滑的(直流叠加一个三角波纹波)。

- 典型波形形态:以较为纯净的三角波/锯齿波为主。

- 三角波部分成因:这是Buck纹波的主要成分。它由电感的纹波电流

ΔI_L对输出电容C_out进行周期性充放电形成。 - 尖峰/阶跃部分:相对不明显。因为流经输出电容的电流是缓变的三角波,而非剧烈的脉冲,所以其在电容ESR上产生的电压阶跃

V_step = ΔI_L × ESR较小。

- 三角波部分成因:这是Buck纹波的主要成分。它由电感的纹波电流

- 诊断与优化:如果三角波幅度过大,说明电感值偏小或输出总电容量不足。

- B. Boost (升压) 模式下的输出纹波

- 核心电流特性:Boost变换器的输出电流是不连续的(脉冲状)。只有当主开关管关断、续流二极管/同步管导通时,才有一个大小接近电感电流

I_L的脉冲能量被“泵”到输出端。 - 典型波形形态:带有陡峭上升尖峰的锯齿波(即“M”型波形)。

- 尖峰/阶跃部分成因:这是Boost纹波最显著的特征。在续流管导通瞬间,一个巨大的脉冲电流

I_L冲击输出电容,在其ESR上产生一个剧烈的电压跳变V_step ≈ I_L × ESR,形成了波形中几乎垂直的尖峰。 - 锯齿波部分成因:尖峰之后,电感继续为电容充电并为负载供电,电压以较缓的斜率上升;主开关导通后,电容独立向负载放电,电压下降,共同构成了锯齿形态。

- 尖峰/阶跃部分成因:这是Boost纹波最显著的特征。在续流管导通瞬间,一个巨大的脉冲电流

- 诊断与优化:尖峰过大直接说明输出电容的ESR较大,或是高频MLCC配置不当。优化核心是降低ESR(选用聚合物电容、增加并联电容数量)和优化MLCC布局。

- 核心电流特性:Boost变换器的输出电流是不连续的(脉冲状)。只有当主开关管关断、续流二极管/同步管导通时,才有一个大小接近电感电流

- C. 适用于所有模式的共性问题

- 高频振铃 :叠加在主纹波上的高频振荡,是PCB布局不佳的直接信号,表明高di/dt的“热环路”面积过大。

- 低频包络波动 :纹波整体幅值出现缓慢的周期性起伏,是控制环路不稳定的确凿证据,可能导致“电感啸叫”。

3.2.3 电容发热分析:RMS电流与ESR的共同作用

电容发热的根本原因是流经它的交流纹波电流(AC Ripple Current)在其自身的等效串联电阻(ESR)上产生了功耗。核心公式为:$P_{loss} = I_{RMS}^2 \times ESR$。其中,纹波电流的有效值 ($I_{RMS}$) 是决定发热程度的关键。

- Buck (降压) 模式下的电容发热

- 输入电容:发热严重。由于Buck的输入电流是不连续的脉冲状,输入电容需要吸收和释放巨大的脉冲电流,其RMS值非常高 ($I_{RMS, C_{IN}} \approx I_{OUT} \sqrt{D(1-D)}$)。这是Buck电路中最主要的散热点之一。

- 输出电容:发热轻微。由于Buck的输出电流是连续的,输出电容仅需处理微小的三角波纹波电流,其RMS值很低 ($I_{RMS, C_{OUT}} = \Delta I_L / \sqrt{12}$)。

- Boost (升压) 模式下的电容发热

- 输入电容:发热轻微。由于Boost的输入电流是连续的,输入电容仅需处理微小的三角波纹波电流,其RMS值很低。

- 输出电容:发热严重。由于Boost的输出电流是不连续的脉冲状,输出电容需要吸收巨大的脉冲电流,其RMS值非常高。这是Boost电路中最主要的散热点之一。

| 模式 (Mode) | 输入电容 | 输出电容 |

|---|---|---|

| Buck (降压) | 电流不连续 ➡️ RMS电流大 ➡️ 发热严重 | 电流连续 ➡️ RMS电流小 ➡️ 发热轻微 |

| Boost (升压) | 电流连续 ➡️ RMS电流小 ➡️ 发热轻微 | 电流不连续 ➡️ RMS电流大 ➡️ 发热严重 |

4. 电流模式控制的不稳定性:次谐波振荡

次谐波振荡是电流模式控制的一种固有不稳定性,表现为开关波形宽窄脉冲交替,频率减半,常伴随噪声。

4.1 峰值电流模式 (PCMC) 的不稳定性

- 应用场景: 广泛用于Buck变换器或类似ISL81601在Buck模式下的控制。

- 控制机制: 时钟开启MOSFET,当电感电流上升到预设峰值时关断。

- 不稳定条件: 在无补偿时,当占空比 D > 0.5 时触发。

- 物理机理: 当 D > 0.5,电感电流的下降斜率

S_f比上升斜率S_n更平缓。此时,一个微小的电流扰动在较长的关断时间内会被放大,而非衰减,最终导致系统失稳。

4.2 谷值电流模式 (VCMC) 的不稳定性

- 应用场景: 常用于Boost变换器,如ISL81601在Boost模式下的控制。

- 控制机制: 时钟关断MOSFET(或由固定导通时间决定),当电感电流下降到预设谷值时重新开启。

- 不稳定条件: 与PCMC恰好相反,在无补偿时,当占空-比 D < 0.5 时触发。

- 物理机理: 当 D < 0.5,同样是电感电流的下降斜率

S_f比上升斜率S_n更平缓。因为控制决策点(开启MOSFET)发生在电流下降的末端,平缓的下降斜率和较长的关断时间同样会放大扰动,导致失稳。

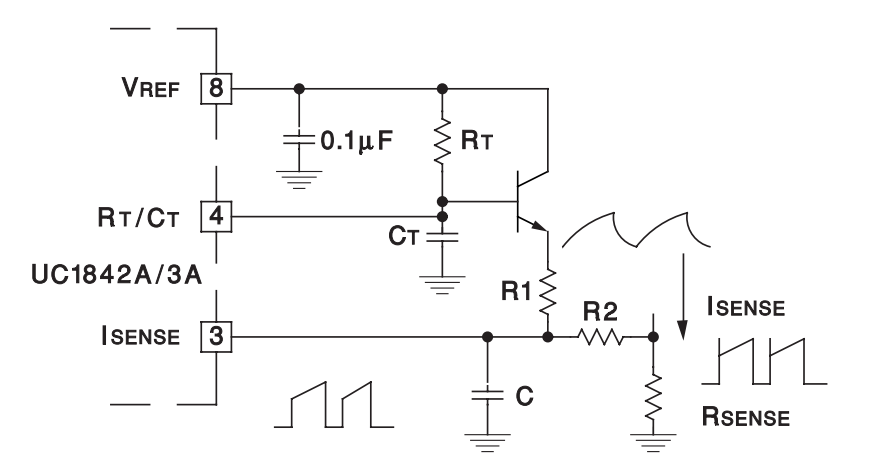

4.3 通用解决方案:斜坡补偿

无论是PCMC还是VCMC,都可以通过斜坡补偿 来解决不稳定性。

- 实现方式: 在电流采样信号上,人为地叠加一个与开关时钟同步的、固定斜率

m_a的人工斜坡。 - 作用: 这个人工斜坡“修正”了控制环路所看到的电流斜率,强制确保了无论实际占空比是多少,任何微小的扰动都会在下一个开关周期被有效衰减。

- 工程实践: 现代控制器(如ISL81601)都内置了自适应的斜坡补偿电路,能够根据工作模式(Buck/Boost)和工况(Vin/Vout)自动调整补偿量,确保在所有条件下都能稳定工作。

5. 电源效率分析:解构损耗与性能曲线

电源的效率是衡量其性能的最终标准。理解不同损耗的来源以及它们如何随工况变化,是优化设计的关键。

5.1 损耗的构成:固定损耗 vs. 可变损耗

电源的总损耗 P_loss 主要由两大部分构成:

- 固定损耗:这类损耗与负载电流大小基本无关,是电源的“基础运营成本”。

- 芯片自身功耗 :控制器为了维持自身运算、基准、逻辑控制等功能所消耗的功率。

- 栅极驱动损耗 :每个开关周期,驱动器对MOSFET的输入电容进行充放电所消耗的能量,其功耗约等于 $P_{drive} = C_{iss} \times V_{drv}^2 \times f_{sw}$。

- 开关损耗 :在MOSFET开关瞬间,其电压和电流存在短暂的“交越”过程,由此产生的

V x I功率损耗。

- 可变损耗 :这类损耗与负载电流的大小密切相关,主要是*传导损耗 **,普遍遵循 $P = I^2R$ 的规律。

- MOSFET导通损耗:$P_{cond} = I_{RMS}^2 \times R_{ds(on)}$。电流越大,损耗以平方关系剧增。

- 电感DCR损耗:$P_{DCR} = I_L^2 \times DCR$。

- PCB走线及采样电阻损耗。

5.2 “效率-负载”曲线全解析

典型的效率曲线呈“先升后降”的丘陵形状,这正是上述两种损耗此消彼长的结果。

- A. 轻载区 (效率上坡路段)

- 现象:负载越重,效率越高。

- 原因:在极轻负载下,输出功率

P_out很小,但固定损耗已然存在且占比畸高,导致效率低下。随着负载增加,P_out快速增长,而固定损耗占比被迅速稀释,因此效率随之快速提升。

- B. 峰值效率点 (山顶)

- 现象:效率达到最大值。

- 原因:这是固定损耗占比已显著降低,同时可变损耗 ($I^2R$) 尚未变得庞大的“甜蜜点”,是两种损耗的最佳平衡区域。

- C. 重载区 (效率下坡路段)

- 现象:电流越大,效率越低。

- 原因:进入重载区后,可变损耗 ($I^2R$) 开始占据绝对主导。由于该损耗与电流的平方成正比,其增长速度远超输出功率的线性增长,导致总效率开始掉头向下。

5.3 高电压带来的额外损耗

高电压和高电流一样,也会带来更大的损耗,但机制不同。

- 开关损耗加剧:开关损耗与电压的平方 ($V^2$) 成正比。电压越高,MOSFET开关瞬间存储在寄生电容中的能量越多,损耗越大。

- 体二极管反向恢复损耗:该损耗与总线电压成正比 ($P_{rr} \propto V_{bus}$),电压越高,损耗越严重。

- 偏置电源/LDO损耗:控制芯片通常需要一个内部LDO从高输入电压

VIN降压来为自身供电。LDO的损耗 $P_{LDO} = (V_{IN} – V_{DD}) \times I_{op}$ 与输入电压VIN正相关。输入电压越高,芯片自身发热越严重。 - 元器件选择的间接影响:耐压越高的MOSFET,其导通电阻 ($R_{ds(on)}$) 和寄生电容通常也越大,这会间接导致更高的导通损耗和开关损耗。

5.4 损耗机制总结

| 损耗驱动因素 | 大电流 | **高电压 ** |

|---|---|---|

| 核心损耗机制 | 导通损耗 | 开关损耗 |

| 关键物理关系 | $P = I^2R$ | $P \propto C \cdot V^2 \cdot f$ 以及 $P \propto Q_{rr} \cdot V \cdot f$ |

| 主要影响部件 | MOSFET的 $R_{ds(on)}$、电感DCR、PCB走线 | MOSFET的开关速度、寄生电容、体二极管、芯片LDO |

| 主导工况区间 | 重载时占绝对主导地位 | 在全负载范围内都存在,且随电压升高而加剧 |

第二部分:系统化的PCB布局

理解了前述的电气挑战后,可以明确多数问题的根源都指向了PCB的寄生参数。因此,一个系统化的布局方法是实现高性能电源的物理基础。

2.1. 核心原则:高频电流环路分析

所有PCB布局策略的基础,是对电路中高频电流路径的精确识别与控制。电流总是以环路形式流动,而开关电源的特性决定了其内部必然存在一个或多个具有高频、高di/dt(电流变化率)特性的电流环路。

- 环路分析的物理基础

根据麦克斯韦方程组,任何时变电流环路都会产生时变磁场,进而感生电场,形成电磁波向外辐射。该辐射场的强度与环路面积、电流变化率(di/dt)以及电流频谱中的高频分量成正比。因此,最小化高di/dt电流环路的物理面积,是抑制EMI的根本手段。 - 关键环路的识别

设计的首要任务是识别电路中承载不连续脉冲电流的环路。此类环路中的电流波形包含最宽的谐波频谱和最大的di/dt,是系统最主要的噪声源,我们称之为“热环路”。与之相对,承载连续电流(如电感电流)的环路,其di/dt相对较小,布局优先级较低。 - 典型拓扑的热环路界定

- Buck(降压)转换器:输入环路为热环路

- 路径构成:由输入高频去耦电容(Cin)、高边MOSFET(上管)、低边MOSFET(下管)以及它们之间的互连构成。

- 电气特性:此环路承载的是从输入源到开关桥臂的高频脉冲电流。因此,布局的最高优先级是最小化此输入环路所包围的面积。

- 次级环路:输出环路(电感-输出电容-负载)承载的是连续的三角波电感电流,不属于热环路。

- Boost(升压)转换器:输出环路为热环路

- 路径构成:由功率开关(MOSFET)、整流器(二极管或同步MOSFET)、输出高频去耦电容(Cout)以及它们之间的互连构成。

- 电气特性:当功率开关闭合和断开时,流向输出级的电流是不连续的。布局的最高优先级是最小化此输出环路所包圍的面积。

- 次级环路:输入环路承载的是连续的电感电流。

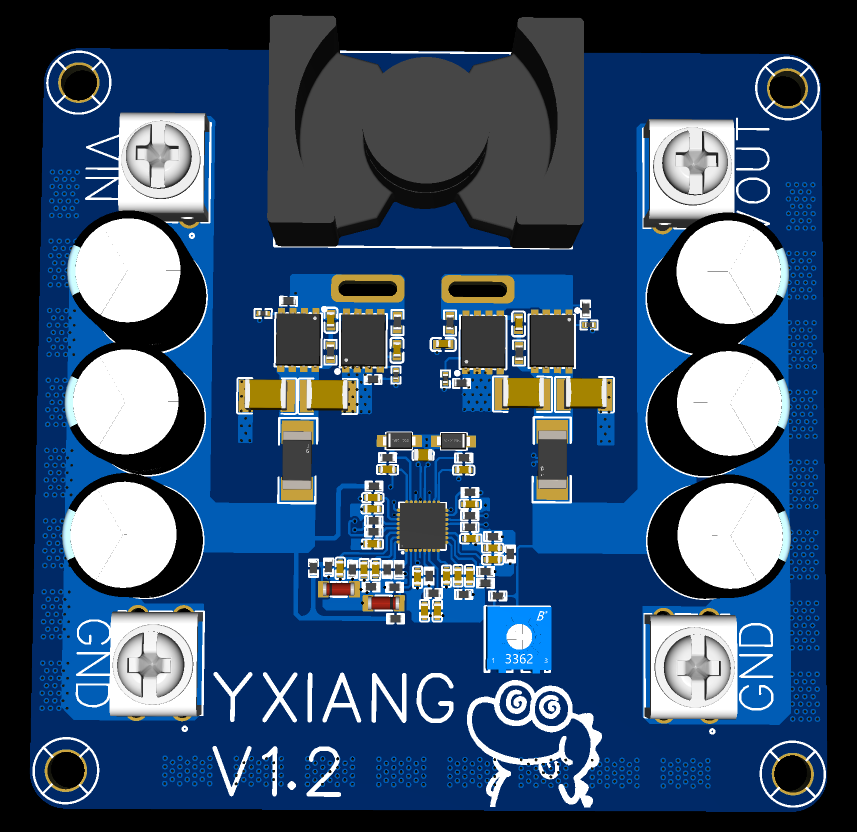

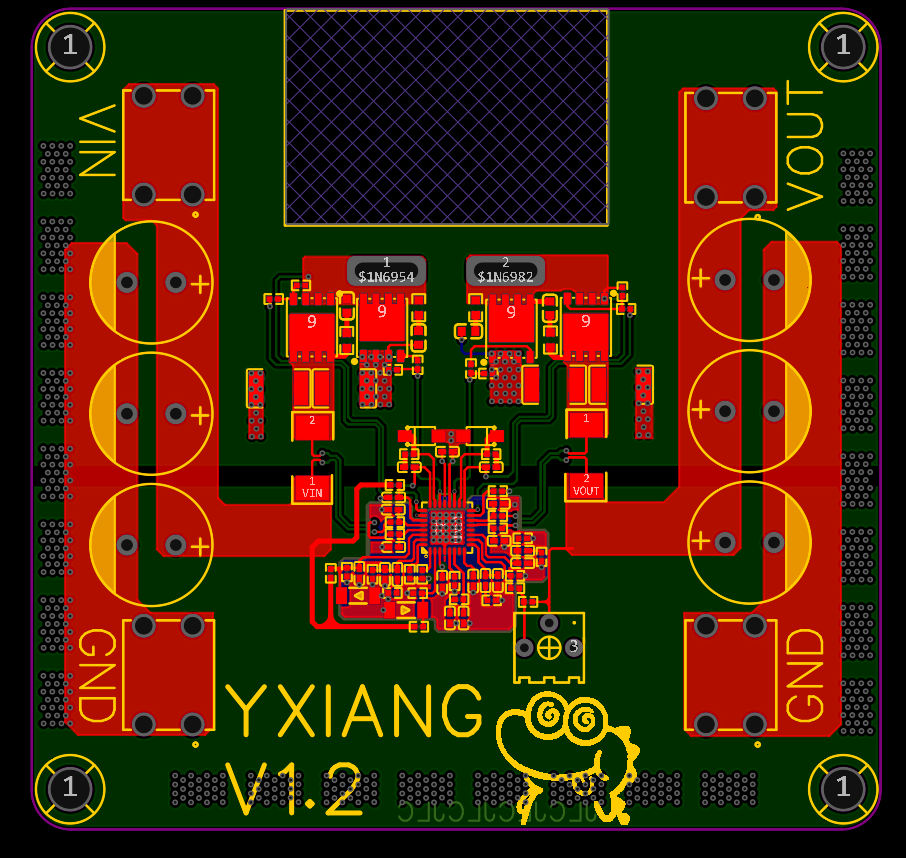

- 四开关Buck-Boost转换器:存在双重热环路

此拓扑集成了Buck和Boost的功率级,因此存在两个独立的热环路:- 输入侧热环路:与Buck转换器相同,由输入电容和输入侧开关桥臂构成。

- 输出侧热环路:与Boost转换器相似,由输出电容和输出侧开关桥臂构成。

布局时,必须同等优先地最小化这两个热环路的面积。

- Buck(降压)转换器:输入环路为热环路

2.2. 四步系统化布局流程与关键策略

基于上述原则,推荐采用以下四步法进行布局设计。

第一步:元件布局——最小化寄生参数

元件的相对位置是决定最终环路面积和寄生参数的关键。

- 热环路元件布局(最高优先级):

将构成热环路的高频陶瓷去耦电容和功率开关器件(MOSFETs/二极管)放置在PCB的同一层,并使其物理位置尽可能紧凑。电容的焊盘应直接邻近开关器件的电源和地引脚,以将环路电感降至最低。 - 功率路径元件布局(第二优先级):

电感器应靠近开关节点(SW)放置,以缩短高dV/dt的SW节点铜皮长度。大容量的体电容(Bulk Capacitor)应放置在高频陶瓷电容的外侧。 - 控制器及外围电路布局(第三优先级):

控制器(IC)应靠近其驱动的功率开关,以缩短栅极驱动路径。同时,IC的敏感模拟引脚(如FB, COMP)应远离电感和SW节点等强噪声源。

第二步:功率层布线——阻抗控制、载流能力与过孔策略

- 热环路布线:应使用短而宽的铜皮或敷铜(Polygon)进行连接,避免使用常规走线。热环路的完整路径必须在单一平面内闭合,严禁通过过孔(Via)换层。这是因为过孔会引入显著的寄生电感,在高di/dt下产生电压尖峰;同时会在参考地平面上造成回流路径的不连续,急剧增大实际环路面积,导致EMI恶化。

- 开关节点(SW)布线:SW节点是主要的dV/dt噪声源,其铜皮面积在满足载流需求的前提下应尽可能小,以减小对其他电路的容性耦合。同样,应严格避免通过过孔将SW节点延伸至其他层,因为这会形成高效的EMI辐射天线并造成层间噪声耦合。

- 直流/缓变电流路径布线(Vin, Vout, PGND):对于这些承载稳定大电流的路径,EMI不再是首要矛盾,低阻抗和高载流能力成为关键。因此,推荐使用大量的过孔(Vias Stitching)将表层铜皮与内层/底层电源/地平面紧密连接。这种多层并联结构能显著降低路径电阻和压降,并改善散热。

第三步:接地架构设计——电位参考与噪声隔离

- 功率地(PGND):作为大电流的回流路径,必须设计为低阻抗的连续平面。建议在功率级元件下方设置一个完整、无分割的接地层(Ground Plane)。该接地层的完整性至关重要,尤其是在热环路正下方的核心区域,应严格禁止任何非GND网络的过孔穿过,以保证高频回流电流路径的最短化。

- 模拟/信号地(AGND):作为控制器内部精密模拟电路的参考地,需要一个稳定的电位基准。应为模拟部分(如反馈网络)创建一个独立的局部接地敷铜。

- 接地连接策略——单点接地(Star Grounding):

将独立的AGND敷铜通过一个单一连接点汇入主PGND平面。此连接点的理想位置通常在电路电位最稳定的节点,例如控制器IC的裸露焊盘(Exposed Pad)或输出电容的接地端。此方法可有效阻止PGND上的噪声电流流入AGND,保证模拟电路的参考精度。

第四步:关键信号布线——保证信号完整性

- 反馈(FB)信号:

反馈分压电阻应紧靠IC的FB引脚放置。FB走线路径应尽可能短,并严格远离SW节点、电感和栅极驱动等噪声源。为提高抗扰度,可在内层布线,并利用上下相邻的接地层进行屏蔽。 - 电流采样(CS)信号:

应采用开尔文连接(Kelvin Connection),从电流采样电阻的焊盘内侧直接引出差分对走线至IC引脚,以消除大电流路径上压降带来的测量误差。差分对应紧密平行布线。 - 栅极驱动(Gate Drive)信号:

- 低边驱动(LGATE):其驱动回路为 LGATE引脚 -> 下管栅极 -> 下管源极 -> PGND -> IC地。此回路应尽可能小,路径短而宽。

- 高边驱动(UGATE):这是一个关键的浮动回路:自举电容 -> UGATE引脚 -> 上管栅极 -> 上管源极 -> SW节点 -> 自举电容。为优化此回路,必须将上管驱动信号线(UGATE)与其返回路径(SW节点)的铜皮,进行短、宽、紧密的并行布线。

- 最小化寄生电感:紧密并行的去路与回路结构,可以最大程度地抵消磁场,从而最小化驱动回路的总寄生电感。低电感是实现快速开关、降低开关损耗、抑制栅极电压振荡的先决条件。

- 共模噪声抑制:SW节点是系统中dV/dt最高的噪声源。当UGATE走线紧邻SW布线时,SW节点的剧烈电压跳变会以共模形式同相同步地耦合到UGATE走线上。由于MOSFET的开关取决于其栅源电压差(Vgs = V_UGATE – V_SW),这种共模耦合不会显著改变Vgs,从而保证了驱动信号的有效性。因此,利用“共模耦合”原理来换取“最小环路电感”是高边驱动布局的最佳策略。